Der gewissenhafte Maschinist,

der stündlich einen Rundgang

um seine Maschine und durch den Ölkeller machte, ist wegrationalisiert.

Er hat jede noch so kleine Leckage sofort erkannt und behoben. Wenn durch

sein Ausscheiden die Überwachungsgüte nicht leiden soll, muss geeignete

Sensorik und automatische Überwachung vorgesehen werden. Für den Bereich

Tanküberwachung kann SLM - Smart Level Monitoring® diese Aufgabe übernehmen.

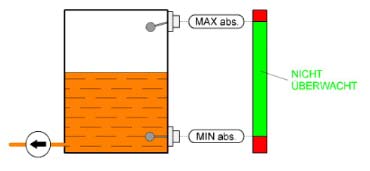

Die Überwachungsfunktion herkömmlicher

Konzepte erschöpft sich darin, dass bei Überschreiten eines fest eingestellten

TIEF- bzw. HOCH-Grenzwertes ein Alarm ausgelöst wird. Der TIEF-Alarm dient

als Trockenlaufschutz für die Pumpe, der nur gelegentlich vorhandene HOCH-Alarm

als Schutz gegen Überlauf. Seit der Maschinist, der regelmäßig den Ölstand

durch ein Schauglas im Auge hatte, nicht mehr vor Ort ist, wird der Bereich

zwischen diesen Extremwerten faktisch nicht mehr überwacht. Die Funktionen

von SLM sollen am Beispiel der Überwachung des Ölsystems einer Dampfturbine

aufgezeigt werden. Hierbei geht es in erster Linie um Leckagen sowie um

Wasser im Öl.

"Wasser im Öl"

Sammelt sich im Tank Kondenswasser an, so kommt es zu massiven Lagerschäden,

lange bevor der HOCH-Alarm anspricht. Wasser im Öl hat der Maschinist

durch regelmäßiges Ablassen an der Tiefpunktentwässerung, durch Schaum

auf der Oberfläche oder durch die veränderte Farbe des Öls festgestellt.

Erst im fortgeschrittenen Stadium war es für ihn auch am Niveauschauglas

erkennbar. Ohne auf optische Hinweise angewiesen zu sein erkennt SLM bereits

geringste Wassermengen durch den minimalen Niveauanstieg.

Leckage

Der gewissenhafte Maschinist hat jede noch so kleine Undichtigkeit sofort

gesehen und behoben. Ohne ihn wird eine Leckage erst durch Ansprechen

des Trockenlaufschutzes erkannt. Oftmals ist es dann für das Einleiten

von Gegenmaßnahmen schon zu spät: Die Ölpumpe saugt Luft und die Maschine

wird über mangelnden Öldruck abgeschaltet. Selbst wenn die Lager dies

unbeschadet überstehen, bleibt Schaden durch Reinigungsaufwand und Produktionsausfall

nicht aus. Lagerschäden können im ungünstigen Fall schon vor dem Ansprechen

des Trockenlaufschutzes entstehen: Durch die geringere Ölmenge im Tank

wird das Öl öfter umgewälzt und nur noch unzureichend entgast, was die

Kühl- sowie die Schmierwirkung erheblich mindert. SLM hilft dies zu verhindern

indem es schon geringsten Ölverlust signalisiert.

Herkömmliche Überwachungssysteme

Für die Erkennung einer Leckage kennt man bisher nur fix eingestellte

MIN-Grenzwerte. Für die Erkennung von Wasser im Öl sind zwei Verfahren

weitläufig bekannt: Trennschichtüberwachung und die Überwachung chemischer

Eigenschaften des Öls wie Leitfähigkeit oder Kapazität. Die Trennschichtmessung

nutzt die natürliche Trennung von Wasser und Öl. Mit einem speziellen

Trennschichtschwimmer in einem Bezugsgefäß wird eventuell vorhandenes

Wasser detektiert. Konzeptionsbedingt muss das Bezugsgefäß am tiefsten

Punkt des Tanks angeordnet werden. Dadurch spricht es bereits bei kleinsten

Wassermengen an, lässt aber keine Aussage über die insgesamt enthaltene

Wassermenge zu. In der Praxis kann eine gewisse Wassermenge durchaus toleriert

werden; das heißt, die Meldung einer Trennschichtüberwachung kommt zu

früh. Eine Trennschichtmessung funktioniert nur bei einer sauberen Trennung

der Flüssigkeiten. Durch das stetige Umwälzen liegt in der Regel eine

Wasser-Öl-Emulsion vor. Oftmals bewirkt Wasser, dass sich im Bezugsgefäß

Schlamm absetzt. Auch in diesem Fall ist die Trennschichtmessung nicht

anwendbar.

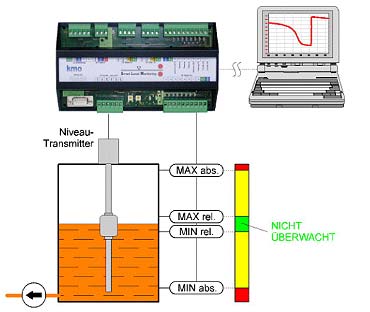

Überwachung mit SLM - Smart

Level Monitoring

Das Grundprinzip von SLM ist einfach: Es basiert auf der Überwachung von

Grenzwerten, die abhängig vom Betriebszustand dem Ist-Zustand angepasst

werden. So wie der Maschinist zwischen Betriebs- und Stillstandsniveau

unterschieden hat, so passt sich auch SLM den verschiedenen Betriebszuständen

an. Typische Betriebszustände, die den Stand im Schmierölbehälter beeinflussen:

· Ölsystem außer Betrieb (Leitungen entleert in

den Tank)

· Ölsystem im Standby-Betrieb (Leitungen etc. gefüllt, Öltemperatur deutlich

unterhalb Betriebstemperatur)

· Maschine in Betrieb (Öl hat Betriebstemperatur)

Parametrieren von SLM

Bei der Erstinbetriebnahme wird ein Füllstandsprofil ermittelt: Ausgehend

von konstantem Niveau wird die Ölpumpe eingeschaltet. Durch das Füllen

der Leitungen fällt das Niveau mehrere Sekunden lang bis zum Erreichen

eines neuen Beharrungswertes ab. Diese reguläre Niveauänderung darf zu

keiner Störmeldung führen. Die Dauer des Niveauabfalls wird als Steuerparameter

erfasst. Bei jedem Einschalten der Ölpumpe werden jetzt die Grenzwerte

gemäß der parametrierten Dauer dem sich ändernden Niveau angepasst. Ab

Erreichen der Beharrung gelten enge Grenzwerte für irreguläre Füllstandsänderungen.

Schon kleinste Veränderungen werden sofort erkannt und gemeldet. Vergleichbare

Parameter werden für alle Betriebszustände, die eine Füllstandsänderung

bewirken, ermittelt und eingestellt. Bei der Erstinbetriebnahme wird auch

der Einfluss der Öltemperatur auf den Füllstand ermittelt und dann automatisch

kompensiert. SLM überwacht nicht nur Niveaugrenzwerte, sondern auch die

Änderungsgeschwindigkeit des Füllstandes. Das Ansprechen dieses Grenzwertes

bedeutet "große Leckage".

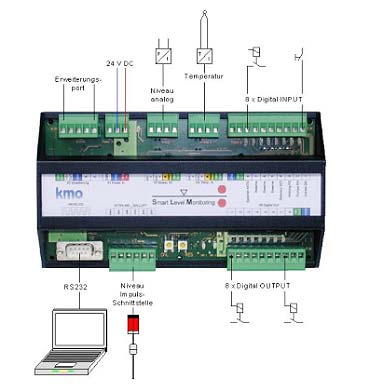

Sensorik

An SLM kann jeder handelsübliche Niveautransmitter (Schwimmer, Differenzdrucktransmitter,

Verdrängungskörper, kapazitives oder induktives Messsystem, Radar oder

Ultraschall, ...) angeschlossen werden. Um das Überwachungspotential voll

auszuschöpfen, sollten nur hoch auflösende Transmitter eingesetzt werden.

Aber auch die weitverbreiteten Widerstandsketten, die konzeptionsbedingt

nur eine Auflösung von ca. ± 5 mm haben, können zur Auswertung angeschlossen

werden. Vielfach werden für die Niveaumessung Differenzdrucktransmitter

eingesetzt. Diese eigentlich sehr zuverlässige Messmethode funktioniert

nicht, wenn sich zum Beispiel am Tankboden Schlamm absetzt und die Impulsleitung

verstopft. In jeder Hinsicht bestens bewährt, speziell auch bei der Nachrüstung

von Altanlagen, hat sich eine Niveaumessung mit Schwimmer nach dem magnetostriktiven

Verfahren.

Weitere

Anwendungen

Das Grundprinzip der hier vorgestellten Steuerung ist die Überwachung

von Relativ-Grenzwerten. SLM, eine intelligente Niveauüberwachung, ist

nur eine Applikation - ein Steinchen aus dem Mosaik aller denkbaren Anwendungen.

Nach der gleichen Methode können alle physikalischen Größen, aber auch

errechnete Werte überwacht werden. Zum Beispiel: Druckverlust eines Reaktors,

Grädigkeit eines Wärmetauschers, Versalzungsgrad einer Turbine, Wirkungsgrad

einer Maschine, etc... Der Vorteil ist stets, dass Störungen sofort und

nicht erst nach Überschreiten absolut gesetzter Grenzwerte erkannt werden.

Vielfach kann die Störung mit der Ursache besser in Zusammenhang gebracht

werden, wenn die Störung ohne zeitlichen Verzug signalisiert wurde.